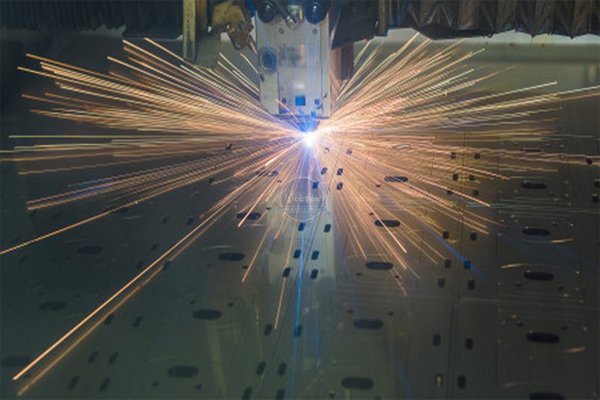

Quelles sont les précautions à prendre lors du traitement au laser?

![[field:title /]](https://www.acctekgroup.com/templets/youben/images/shijian.png)

![[field:title /]](https://www.acctekgroup.com/templets/youben/images/zuozhe.png)

![[field:title /]](https://www.acctekgroup.com/templets/youben/images/cishu.png)

1) changement de taille de l’usinage

Ceci est influencé par le diamètre du point focal du laser sur l’entaille et par la largeur de l’entaille formée dans la zone de combustion qui l’entoure.

Bien que, dans les mêmes conditions et pour le même produit, la précision soit assurée par l’utilisation de la même compensation de biais, le réglage de la position du centre de gravité doit être déterminé en fonction de la perception de l’opérateur de la machine, et l’action de la lentille thermique provoque également des variations de la position du centre de gravité, de sorte que les valeurs de compensation de biais doivent être régulièrement vérifiées.

2.Erreurs dimensionnelles dans le sens de l’usinage

La précision dimensionnelle de la partie supérieure de la tôle est différente de la précision dimensionnelle.Deux raisons expliquent ce phénomène.En premier lieu, la circularité et l’intensité du faisceau ne sont pas réparties uniformément, ce qui fait que la largeur de l’entaille varie dans le sens de l’usinage.La solution consiste à régler l’axe optique ou à nettoyer les composants optiques.En second lieu, la dilatation thermique du produit traité provoque une réduction des dimensions dans le sens long de la forme usinée.

3.Modifications dues à la déformation

La précision dimensionnelle, bien que dans les limites requises, peut provoquer des déformations dues, par exemple, à la déformation à chaud.Le traitement de l’aluminium, du cuivre, de l’acier inoxydable, etc., est très important et est influencé par des propriétés physiques telles que le coefficient de dilatation linéaire, la capacité thermique, etc.En ce qui concerne les formes usinées, plus le rapport aspect est important, plus le déformation est importante.L’utilisation de conditions de traitement à basse température ainsi que de lignes de traitement, etc., dans le processus de traitement, ne permet pas encore de résoudre complètement le problème.Les contraintes résiduelles des tôles usinées ont également une influence sur le formage et les erreurs de dimensionnement, de sorte que nous devons toujours garder une certaine orientation de la configuration du programme d’usinage.

4.Variation de la précision de l’espacement

Lorsque l’usinage est très poreux, la précision de la distance entre les trous peut varier.En raison de l’ouverture des trous dans le cas de la dilatation thermique, le retrait du refroidissement réduit l’écart.Nous pouvons corriger la précision de la partie rétrécie ou utiliser la fonction zoom de forme avec souplesse dans le programme.Dans tous les cas, les dimensions doivent être déterminées après la première transformation, afin de corriger les erreurs.Lorsque la précision de l’intervalle ne varie pas en fonction du lieu d’usinage, mais se détériore sur l’ensemble de la zone d’usinage, la cause en est la détérioration de la précision mécanique.

5.Variation de la circularité

La pente de la surface de coupe des trous usinés lors de l’usinage au laser ne peut être évitée; le diamètre inférieur est plus grand que le diamètre de la face arrière et la circularité du côté légèrement inférieur de la face arrière est généralement évaluée.

Difficulté de la perforation

Les trous nécessaires au début du travail sont appelés perforations.Plus la plaque est épaisse, plus la perforation est instable.On peut dire que 70% des défauts d’usinage dans le découpage de tôles d’une épaisseur supérieure à 12,0 mm sont dus à une mauvaise perforation.Pour la mise en oeuvre de la perforation stable, les caractéristiques d’usinage de la perforation sont décrites ici.

Principe de la perforation

Au cours du processus de perforation, le métal fondu produit lors de l’usinage préalable au passage s’empille autour des trous de la surface du produit à traiter.Le processus de chauffage de la surface du produit à traiter, après éclairement, se poursuit jusqu’à ce que la perforation soit effectuée en continu.Cette méthode, si l’épaisseur de la tôle est supérieure à 9,0 mm, augmente fortement la durée de la perforation, mais avec une ouverture d’environ 0,5 mm, plus étroite que l’entaille et moins influencée par la chaleur.Par conséquent, si la capacité de traitement est augmentée et la production d’énergie augmentée, il est difficile d’excréter complètement le métal fondu à partir de la partie supérieure de l’ouverture, ce qui entraîne une combustion excessive.Les conditions CW sont des méthodes permettant de fixer la position du centre de gravité légèrement au-dessus de la surface du produit à traiter, d’augmenter l’ouverture d’usinage et de la réchauffer rapidement.Bien que de grandes quantités de métal fondu apparaissent et se dispersent à la surface du produit à traiter, le temps de traitement est considérablement réduit.L’absorption de l’énergie du laser se produit également sur la paroi du trou perforé.Au cours de l’usinage par perforation, le laser irradié est réfléchi de façon multiple dans la perforation et se propage sous le côté absorbé.Pour raccourcir la durée de la perforation, il faut compléter l’énergie absorbée par la paroi du trou, c’est-à-dire augmenter la puissance de sortie pendant la perforation.En outre, afin de réduire les effets thermiques sur la paroi du trou, il est nécessaire de réduire autant que possible la durée de la perforation et de réduire l’exposition du laser à la paroi du trou tout en augmentant la puissance de sortie.

Problèmes qui se poseront lors de la perforation

(1) moment où le défaut survient

Vérifier s’il s’agit d’un défaut survenu au cours de la perforation ou au début de la coupe après la fin de la perforation.Si cela se produit au cours de la perforation, la puissance de sortie et les conditions de pression barométrique dans lesquelles le problème se pose sont corrigées en fonction des conditions particulières au début de la perforation ou au moment du changement de condition pendant la perforation.Si le défaut survient avant la fin de la perforation, c’est parce que le passage à l’état de coupe avant la traversée rend nécessaire une prolongation de la durée de la perforation.

Si des défauts d’usinage se produisent au début de la coupe, c’est parce que la partie du métal fondu qui s’accumule autour de la surface du trou est difficile à traverser et qu’il est donc nécessaire de fixer les conditions d’impulsion ou de faible vitesse en position de départ.

(2) lieu de naissance du défaut

Si, à un endroit précis de la plateforme de traitement, la concentration présente des défauts de perforation, c’est parce que l’axe optique du laser et le centre de la busette sont déviés.Pour ce faire, il faut ajuster les déviations lumineuses.Les défauts de perforation peuvent également être provoqués par des températures trop élevées au poste d’usinage si la perforation est trop concentrée ou si elle est effectuée à proximité de la ligne de coupe.

Sera d’épaisseur 12. Omm SS400 plaques en est la transformation de la température des matériaux à température ambiante jusqu’à 200 ℃ des résultats de l’enquête à laquelle il a les relations entre la communauté et les défauts de la transformation.Les données sont exprimées en pourcentage de la fréquence des défauts de perforation et de découpage dans les 50 perforations effectuées dans les différentes conditions de température.Plus la température est élevée, plus les défauts sont fréquents.Il est donc nécessaire d’étudier les séquences d’usinage et d’améliorer les procédés de perforation et de coupe, dans la mesure du possible, sur des lignes qui n’ont pas encore été surchauffées.

(3) le moment où une mauvaise perforation se produit

Lorsque le nombre de défauts d’usinage ne diminue pas au fur et à mesure du temps de traitement, la cause peut être une variation de la puissance de sortie due à une défaillance du générateur de vibrations.Si la récupération peut être obtenue en augmentant le temps de refroidissement, elle peut être due à l’action des lentilles thermiques des composants optiques.Dans ce cas, il faut réparer les composants optiques et prendre contact avec le fournisseur.

(4) matériau pour lequel une mauvaise perforation s’est produite

Dans le cas de matériaux présentant des défauts de perforation, il est important de confirmer les enregistrements afin de vérifier s’ils ont été correctement traités dans le passé.Si l’on dispose d’un dossier de traitement passé, il n’est pas nécessaire de modifier les conditions de traitement; on peut identifier les défauts de la machine de traitement et des composants optiques et les examiner pour en déterminer la cause.

Conditions de perforation appropriées

Plus l’épaisseur du produit à traiter est épaisse, plus la part du temps de perforation dans le temps global de traitement augmente et plus il est nécessaire de réduire le temps de perforation.Les paramètres des conditions d’usinage valables pour la réduction du temps de perforation sont la puissance de sortie de crête et la forme d’onde de l’impulsion ainsi que la puissance de sortie moyenne.

Protection contre la formation de moustaches lors de la perforation de l’acier inoxydable

Lors de la coupe de l’acier inoxydable, il reste un laitier métallique en forme de broche autour de la surface du trou et il y a des rayures sur le miroir et sur le matériau de surface rayé.En outre, le contact entre le laitier métallique moulé et la buse de la tête d’usinage à induction électrostatique provoque une alarme d’anomalie de focalisation.Le traitement correspondant varie également en fonction de l’épaisseur de la tôle.

Perforation en matériaux hautement réfléchissants

Lors de la coupe de matériaux hautement réfléchissants tels que le cuivre ou l’aluminium pur, il est nécessaire d’appliquer un absorbant de faisceau sur la surface du produit à traiter.Les absorbants de faisceaux ont non seulement pour effet d’accroître la capacité de traitement, mais aussi de résister à la réflexion du point de vue de la sécurité.Les conditions de traitement exigent une réduction de la fréquence des impulsions et une augmentation de l’énergie de chaque impulsion de crête.En outre, en augmentant la pression du gaz, le métal fondu s’écroule à l’intérieur de la tôle, ce qui améliore l’efficacité de la capacité de traitement.

Jinan AccTek Machinery Co.,Ltd

Mail:sales@acctekgroup.com

Tel:13964085002

WhatsApp:13964085002