Catégories d’usinage de surface laser

![[field:title /]](https://www.acctekgroup.com/templets/youben/images/shijian.png)

![[field:title /]](https://www.acctekgroup.com/templets/youben/images/zuozhe.png)

![[field:title /]](https://www.acctekgroup.com/templets/youben/images/cishu.png)

Désaltérage laser

Le principe de l’extinction au laser : le faisceau laser chauffe la couche superficielle de métal, et le refroidissement rapide augmente sa dureté. L’avantage de la technologie d’extinction au laser est qu’elle nécessite très peu d’usinage ultérieur et peut traiter la pièce irrégulière 3D. Comme l’entrée de chaleur est très faible, la déformation de la pièce est très petite, réduire ou même ne pas avoir à faire le traitement de suivi.

L’extinction au laser appartient au processus de durcissement de la couche de surface. Seulement pour le fer - matériaux à base qui peuvent être durcis. C’est-à-dire de l’acier et de la fonte avec une teneur en carbone de plus de 0,2 %.

Afin de durcir la pièce, le faisceau laser chauffe la couche de surface métallique à proximité du point de fusion, qui est d’environ 900 à 1400 °C dans la plupart des cas. Lorsque la surface atteint la température désirée, le faisceau laser quitte cette position et continue vers l’avant, chauffant continuellement la surface de la pièce dans la nouvelle direction. À des températures élevées, les atomes de carbone dans le réseau métallique changent de position (austénitisation). Une fois que le faisceau laser quitte un emplacement, le matériau environnant refroidit rapidement la surface chaude. Ce phénomène est appelé auto-étanche. En raison d’un refroidissement rapide, le treillis métallique ne retrouve pas sa forme d’origine, mais produit plutôt du martresite. Martensite est une structure métallique très dure. La conversion en martensite améliore la dureté du matériau.

Le faisceau laser chauffe la couche de surface de la pièce. Les profondeurs typiques de durcissement de surface varient de 0,1 à 1,5 mm, certains matériaux atteignant 2,5 mm ou plus. Plus la profondeur du durcissement de la surface est grande, plus le volume environnant doit être grand pour permettre l’exportation rapide de la chaleur afin que la zone durcie puisse être refroidie assez rapidement. Le processus d’extinction au laser ne nécessite qu’une densité de puissance relativement faible. Dans le même temps, la pièce doit être usinée sur le même plan. Par conséquent, le faisceau laser devrait être en mesure de briller sur un plan aussi grand que possible. La surface de la place est couramment utilisée à l’heure actuelle. De même, l’ensemble de miroir de balayage est utilisé dans le processus d’extinction laser pour déplacer le faisceau laser de la tache circulaire d’avant en arrière très rapidement. Une ligne avec une densité de puissance essentiellement uniforme se forme à la surface de la pièce. Un chemin de durcissement d’une largeur allant jusqu’à 60 mm peut être généré. Le roulement près de l’arbre turbocompresseur, comme indiqué ci-dessus, a été durci au laser.

[Revêtement laser]

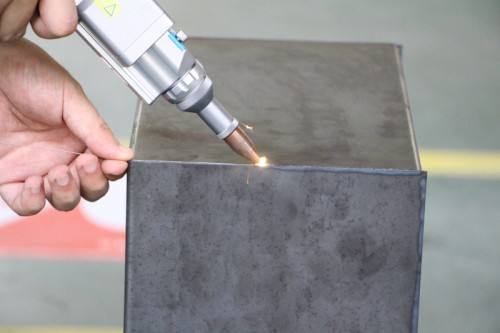

Afin d’améliorer la résistance à l’usure du matériau ou de modifier la surface, le revêtement laser est utilisé. À l’aide d’un système de revêtement laser, la surface de la pièce existante peut être recouverte d’un placage doré de la même qualité que le moulage. Pas de perte de masse, pas d’étanchéité, pas de pores et pas de fissures.

La technologie de revêtement laser est très simple en utilisant le système de revêtement laser : sur la surface préparée, une piscine est générée par le revêtement laser. Le matériau de poudre est pulvérisé sur la surface par une buse, et quand le nouveau matériau s’est solidifié, la prochaine couche de soudage commence, ou le traitement suivant commence.

Le système général de revêtement laser se compose de trois unités fonctionnelles principales : un convoyeur de poudre, une ligne de convoyeur de poudre, et un miroir de traitement réglé avec une buse de poudre. Le convoyeur de poudre est une unité mobile qui se trouve à côté de la machine de traitement laser. Le mélange de gaz en poudre provenant de plusieurs récipients est mélangé à un flux de poudre dans le convoyeur de poudre et dirigé vers la buse en poudre à un débit fixé avec précision. Le système de capteurs intégré assure des matériaux de revêtement de haute qualité en tout temps.

Jinan AccTek Machinery Co.,Ltd

Mail:sales@acctekgroup.com

Tel:13964085002

WhatsApp:13964085002