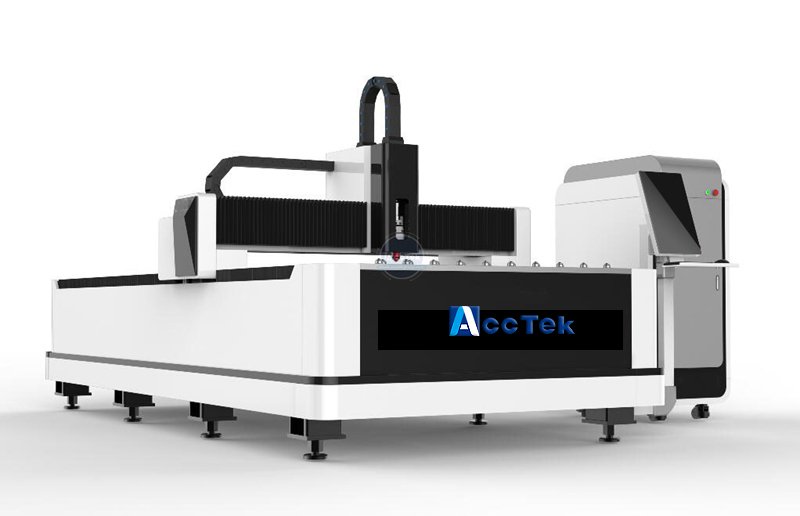

Применение и внедрение лазерной режущей машины ча

Лазерная режущая машина - это лазер, излучаемый лазером, через систему оптического пути, сосредоточенный в лазерный луч высокой плотности

Применение и внедрение лазерной режущей машины часть.1

Лазерная режущая машина - это лазер, излучаемый лазером, через систему оптического пути, сосредоточенный в лазерный луч высокой плотности мощности. Лазерный луч облучается к поверхности заготовки, так что заготовка достигает точки плавления или точки кипения. В то же время

газ высокого давления коаксиальный с балкой будет сдувать расплавленного или газифицированного металла. С лучом света и родственным положением заготовки движения, материал окончательно сформировал щель, для того чтобы достигнуть цели режущей. Лазерная обработка резки заключается в использовании невидимого света

луч вместо традиционного механического ножа, с высокой точностью, быстрой резки, не ограничиваясь резки шаблон, автоматическая печатающая для экономии материала, гладкий разрез, низкая стоимость обработки, будет постепенно улучшать или заменить традиционные металлические резки процесса оборудования. Механические

часть головки лазерного инструмента не имеет контакта с заготовки, поэтому она не будет царапать поверхность заготовки. Лазерная скорость резки быстрая, разрез гладкий и плоский, как правило, без последующей обработки; Небольшая теплоотделная область резки, небольшая деформация пластины, узкая щель

(0,1 мм 0,3 мм); Нет механического стресса, нет сдвига заусенцев; Высокая точность обработки, хорошая повторяемость, отсутствие повреждения поверхности материала; Численное управление программированием, может обрабатывать любой план, может быть большой формат всей платы резки, не нужно открывать форму, экономичный и экономичный времени.

1) введение

И по сравнению с традиционным кислородом ацетилена, таких как технология резки плазмы, скорость лазерной резки, узкая ширина бордюра, небольшая зона, пострадавшая от тепла, вертикальная степень хорошая, обрезка гладкого края бордюра, в то же время может быть разнообразие лазерных режущих материалов, включая углеродную сталь, нержавеющую сталь, сплав сталь, дерево, пластик, резину, ткань, кварц, керамику, стекло, композитные материалы и т.д. С быстрым развитием рыночной экономики и быстрым развитием науки и техники технология лазерной резки широко используется в автомобильной, машиностроительной, электрической энергетике, оборудовании и электроприборах и других областях. В последние годы технология лазерной резки развивается с беспрецедентной скоростью, с ежегодными темпами роста 15%-20%. С 1985 года темпы роста в Китае составляют почти 25 процентов в год.

В настоящее время общий уровень технологии лазерной резки в Китае по-прежнему большой разрыв с передовыми странами, так что технология лазерной резки на внутреннем рынке имеет широкую перспективу развития и огромное пространство применения.

Во время процесса резки лазерной резки машины, луч фокусируется в небольшой фокус через объектив режущей головки, так что фокус может достичь высокой плотности мощности, в которой режущая головка фиксируется на оси z. На этом этапе тепловой ввод луча намного превышает часть тепла, отраженного, передаваемого или рассеянного материалом.

Материал вскоре нагревается до температуры плавления и испарения. В то же время, высокоскоростной воздушный поток удары расплавленного и испаряющегося материала из коаксиальной или не-коаксиальной стороны, образуя отверстия, вырезанные материалом. По мере того как фокус двигает относительно материала, отверстие сформировано в непрерывную щель узкой ширины для того чтобы завершить режущий материала.

В настоящее время система оптического пути полета в основном используется во внешней оптической траектории лазерной режущей машины.

Луч от лазерного генератора проходит через отражатель 1, 2 и 3 к фокусировочной линзе на режущей головке, и после фокусировки образует световое пятно на поверхности материала, который будет обработан. Светоотражающий объектив 1 фиксируется на фюзеляже и не двигается. Зеркало 2 на луче движется в направлении x с движением луча. Объектив отражения 3 на z-оси движется в y-направлении с движением z-оси. Это не трудно увидеть из фигуры, что во время процесса резки, длина оптического пути меняется в любое время, как луч движется в направлении x и z-оси движется в направлении y.

В настоящее время лазерный луч, излучаемый гражданским лазерным генератором, имеет определенный угол расхождения и является "коническим" из-за себестоимости производства и по другим причинам. При изменении высоты «конуса» (эквивалента длине пути лазерного резака) поперечной области

пучок на поверхности фокусировок изменяется. Кроме того, свет также имеет свойство волн, поэтому неизбежно, что будет дифракция, которая приведет к лучу расшириться вчетвером в процессе распространения. Это явление существует во всех оптических системах и может определить теоретические пределы производительности этих систем.

Поскольку гауссианский луч «затуманен» и рассеиваться световыми волнами, при изменении длины оптического пути диаметр луча, действующего на поверхности объектива, изменяется в любое время, что приведет к изменениям в размере и глубине фокуса, но мало влияет на положение фокусировки. Если размер фокусировки изменения в непрерывной обработки, это неизбежно будет иметь большое влияние на обработку, например, приведет ширина режущего шва не соответствует, при этом режущая мощность не будет прорезать или аблятивной пластины.

2) принцип

Лазер является типом света, который, как и другие природные света, производится в результате перехода атомов (молекулы, ионы и т.д.). Однако, он отличается от обычного света тем, что лазер полагается только на спонтанное излучение в течение очень короткого периода времени в начале, и последующий процесс полностью определяется возбуждающим излучением, поэтому лазер имеет очень чистый цвет, почти не расхождение направления, чрезвычайно высокую светящуюся интенсивность и высокую согласованность.

Лазерная резка реализуется за счет энергии высокой плотности энергии, вырабатываемой лазерной фокусировкой. И управляется компьютером, через импульс лазерного разряда, таким образом, выход контролировал повторный высокочастотный импульсный лазер, формирование определенной частоты, ширина импульса луча, импульсный лазерный луч через передачу и отражение светового пути и через фокусировку группы объектива сосредоточены на обработке поверхности, образуя тонкие, высокая плотность энергии, интенсивность, фокусное пятно рядом с обработкой поверхности , с мгновенной высокой температурой плавления или газификации материалов обрабатываются. Каждый высокоэнергетический лазерный импульс мгновенно распыляется из крошечного отверстия на поверхности объекта. Под управлением компьютера лазерная обработка головки и обработанного материала непрерывно двигались относительно друг друга в соответствии с предварительно нарисованной фигурой,

таким образом, объект будет обработан в нужной форме.

Параметры процесса (скорость резки, лазерная мощность, давление газа и т.д.) и траектория движения контролируются системой численного управления. Шлак на щели сдувается вспомогательным газом под определенным давлением.

3) основные процессы

1. Испаряемая резка

В процессе лазерной газификации и резки температура поверхности материала поднимается до точки кипения с такой скоростью, что избегает таяния, вызванного передачей тепла, так что часть материала испаряется в пар и исчезает, а часть материала вдувается

от нижней части щели в качестве эжектки вспомогательного потока газа. Это требует очень высокой лазерной мощности.

Толщина материала не должна значительно превышать диаметр лазерного луча, чтобы предотвратить конденсирование пара на щелевой стенке. Таким образом, этот процесс подходит только для приложений, где следует избегать исключения расплавленного материала. Этот процесс на самом деле только

используется в очень небольшом поле железа - на основе сплавов.

Этот процесс не может быть использован для материалов, таких как дерево и некоторые керамики, которые не имеют состояния плавления и, следовательно, менее вероятно, чтобы позволить материал конденсации снова. Кроме того, эти материалы часто используются для достижения более толстых разрезов. При лазерной газификации резки,

оптимальная фокусировка пучка зависит от толщины материала и качества луча.

Лазерная энергия и газификация тепла имеют только определенное влияние на оптимальное расположение фокусировки. Максимальная скорость резки обратно пропорциональна температуре газификации материала, когда толщина пластины несомненна. Требуемая плотность мощности лазера превышает 108 Вт/см2 и зависит от материала, глубины резки и фокусировки луча.

Максимальная скорость резки ограничена скоростью газового струя, когда толщина пластины несомненна, при условии достаточной мощности лазера.

2. Расплавить и вырезать.

При лазерной резке синтеза заготовка частично расплавлена, а расплавленный материал распыляется воздушным потоком. Поскольку материал передается только в жидком состоянии, процесс называется лазерной термоядерным режущим.

Лазерный луч в сочетании с высокой чистотой инертного режущего газа приводит к тому, что расплавленный материал покидает щель, а сам газ не участвует в резке. Лазерная термоядерная резка может достичь более высокой скорости резки, чем резка газификации. Это обычно занимает больше энергии, чтобы газифицировать, чем расплавить материал. При лазерной резке синтеза лазерный луч поглощается лишь частично.

Максимальная скорость резки увеличивается с увеличением лазерной мощности и уменьшается почти обратно с увеличением толщины пластины и температуры плавления материала. В случае определенной мощности лазера, ограничивающими факторами являются давление на щель и теплопроводность материала. Лазерная термоядерная резка для железных и титановых материалов может быть получена без разреза окисления. Плотность мощности лазера, которая производит плавление, но меньше, чем газификация, составляет от 104W/cm2 и 105w /cm2 для стальных материалов.

3, окисление плавления резки (лазерное пламя резки).

Таяние резки вообще USES инертный газ, если он заменяется кислородом или другим активным газом, материал воспламеняется под облучением лазерного луча, и кислород имеет ожесточенную химическую реакцию для получения другого источника тепла, так что материал дальнейшего нагрева, известный как окисление плавления резки.

Из-за этого эффекта, для структурной стали той же толщины, скорость резки, полученная этим методом выше, чем полученная при плавлении резки. С другой стороны, этот метод может иметь более низкое качество выемки, чем плавление резки. На самом деле, он генерирует более широкие щели, более

выраженная шероховатость, повышенное тепло пострадавших районах, и более низкое качество края. Лазерная резка пламени не подходит для обработки точных моделей и острых углов (есть опасность сжигания острых углов). Импульсный лазер может быть использован для ограничения теплового удара, а мощность лазера определяет скорость резки. В случае определенной лазерной мощности, ограничивающими факторами являются поставка кислорода и теплопроводность материала.

4. Контроль перелома и резки.

Для хрупких материалов, которые легко быть повреждены теплом, высокоскоростной и управляемой резки может быть сделано с помощью лазерного луча отопления, который называется контролируемой резки перелома. Основное содержание этого процесса резки: лазерный луч нагревает небольшую площадь хрупкого материала, вызывая большой термальный градиент и серьезную механическую деформацию в области, что приводит к образованию трещин в материале. До тех пор, как градиент нагрева сбалансирован, лазерный луч может направлять трещину в любом желаемом направлении.

Jinan AccTek Machinery Co.,Ltd

Mail:sales@acctekgroup.com

Tel:13964085002

WhatsApp:13964085002

Copyright © Jinan AccTek Machinery Co.,Ltd