Как бороться со шлаком, образующимся при лазерной

![[field:title /]](https://www.acctekgroup.com/templets/youben/images/shijian.png)

![[field:title /]](https://www.acctekgroup.com/templets/youben/images/zuozhe.png)

![[field:title /]](https://www.acctekgroup.com/templets/youben/images/cishu.png)

Когда станок для лазерной резки выполняет резку, при соблюдении правильной работы не будет никаких серьезных проблем, и эффект резки буде

Как бороться со шлаком, образующимся при лазерной резке?

Когда машина для лазерной резки выполняет резку, при соблюдении правильной работы не будет никаких серьезных проблем, а эффект резки будет лучше. При использовании данного оборудования для обработки и резки, если есть заусенцы и шлаки, необходимо обращать внимание. Главное - выяснить причину проблемы и вовремя ее решить.

Как возникают глюки?

По сути, заусенцы - это избыточные остаточные частицы на поверхности металлических материалов. Когда станок для лазерной резки обрабатывает заготовку, энергия, генерируемая лазерным лучом, облучающим поверхность заготовки, заставляет поверхность заготовки испаряться для достижения цели резки. Но есть устройство, на которое нужно обратить внимание, это газ.

После того, как газ испарится на облучаемой поверхности заготовки, шлак с поверхности заготовки сдувается. Если газ не используется, шлак будет образовывать заусенцы и прилипать к режущей поверхности после охлаждения. Поэтому чистота газа должна быть высокой. Вы можете переключиться на поставщика более качественного природного газа. Чистота газа очень важна. Не используйте баллонный газ, потому что после двух заправок его чистота невысока и газ тратится впустую.

Другой причиной являются проблемы с качеством и факторы настройки параметров самого оборудования, поэтому, когда клиенты покупают станки для лазерной резки, они должны позволить опытным операторам отлаживать оборудование. Следовательно, необходимо настроить параметры резки и скорость резки фокусного расстояния воздушного потока. Необходимо несколько раз регулировать скорость резки. Параметры, предоставляемые этим станком, не позволяют резать высококачественные детали.

Если на материале есть заусенцы, возможно, он некачественный. Чем больше заусенцев, тем ниже качество.

Вообще говоря, если на станке для лазерной резки есть заусенцы, это можно проверить и устранить с помощью следующих аспектов:

1. Выходная мощность станка для лазерной резки недостаточна.

Решение: проверьте, нормально ли работает станок для лазерной резки. При обнаружении неисправностей требуется своевременный ремонт и обслуживание. Если это нормально, проверьте правильность выходного значения.

2. Верхнее и нижнее положение фокуса луча отклонено.

Решение: отрегулируйте положение фокуса в соответствии с положением смещения.

3. Не хватает чистоты газа фрезы.

Решение: вентиляция.

4. Скорость резки проволоки на отрезном станке слишком низкая.

Решение: вовремя отрегулируйте скорость резки проволоки.

5. Лазерный луч инструмента корректируется.

Решение: отладьте фокус и настройте вовремя

Станок для лазерной резки - это станок для точной резки. Ошибки в данных часто приводят к неправильной работе. Поэтому в работе должны быть строгие требования, чтобы уменьшить количество ошибок.

Некоторые незначительные проблемы являются факторами, вызывающими заусенцы и шлаки на станке для лазерной резки, поэтому мы надеемся решить эти проблемы, столкнувшись с этой проблемой.

Станки для лазерной резки - популярные продукты в индустрии резки кожи.

Кожу можно увидеть повсюду, будь то кожа или искусственная кожа, от кожаной обуви до кожаной одежды, автомобильных подушек и т. Д. С развитием науки и технологий оборудование для резки кожи постоянно обновляется. В настоящее время станки для лазерной резки неметаллов стали популярным продуктом в индустрии резки кожи.

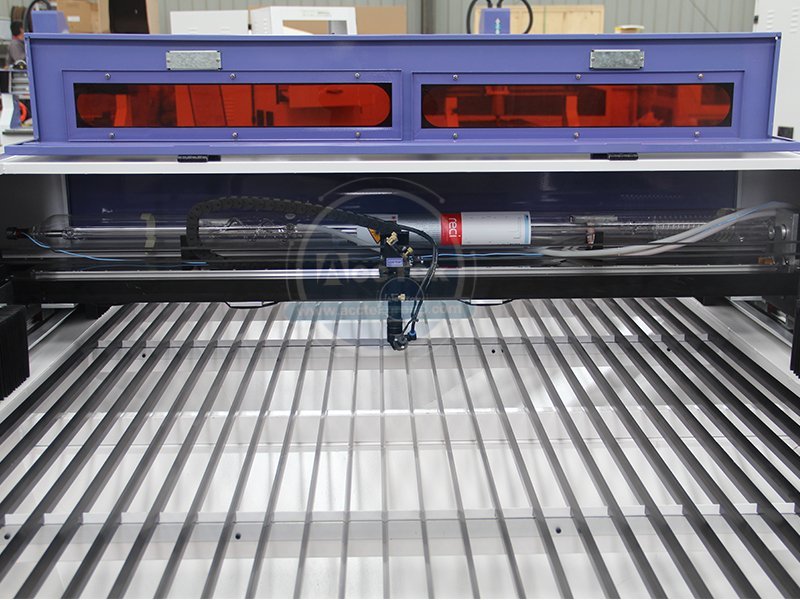

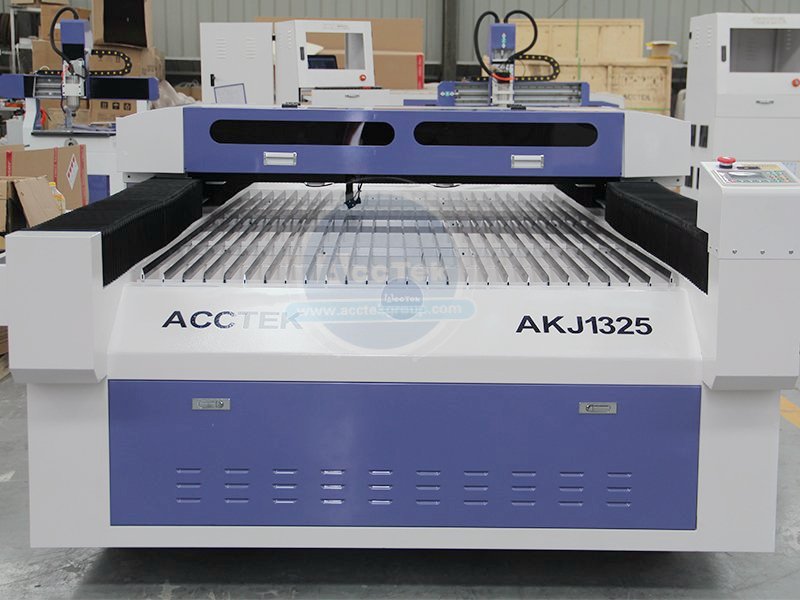

Станки для резки неметаллов в основном используются для обработки таких материалов, как кожа, ткань, джинсовый бархат и чистый хлопковый шелк. Он может автоматически подавать материалы, значительно повышать эффективность производства и подходит для небольших партий и разнообразных заказов. Этот спрос требует от производителей быстро реагировать на потребности рынка и своевременно выполнять поставку.

Станок для лазерной резки неметаллических элементов:

1. Лазерная резка большого размера является гладкой и деликатной, что позволяет удовлетворить требования к обработке всего полотна.

2. Полностью автоматическая подача и прием, экономия времени и повышение эффективности работы.

3. Система подачи использует B-образный ленточный стол, а гусеничный ход автоматически подает, так что обработанные продукты могут свободно перемещаться по рабочему столу.

Jinan AccTek Machinery Co.,Ltd

Mail:sales@acctekgroup.com

Tel:13964085002

WhatsApp:13964085002

Copyright © Jinan AccTek Machinery Co.,Ltd