В чем ошибка станка для лазерной резки металла

![[field:title /]](https://www.acctekgroup.com/templets/youben/images/shijian.png)

![[field:title /]](https://www.acctekgroup.com/templets/youben/images/zuozhe.png)

![[field:title /]](https://www.acctekgroup.com/templets/youben/images/cishu.png)

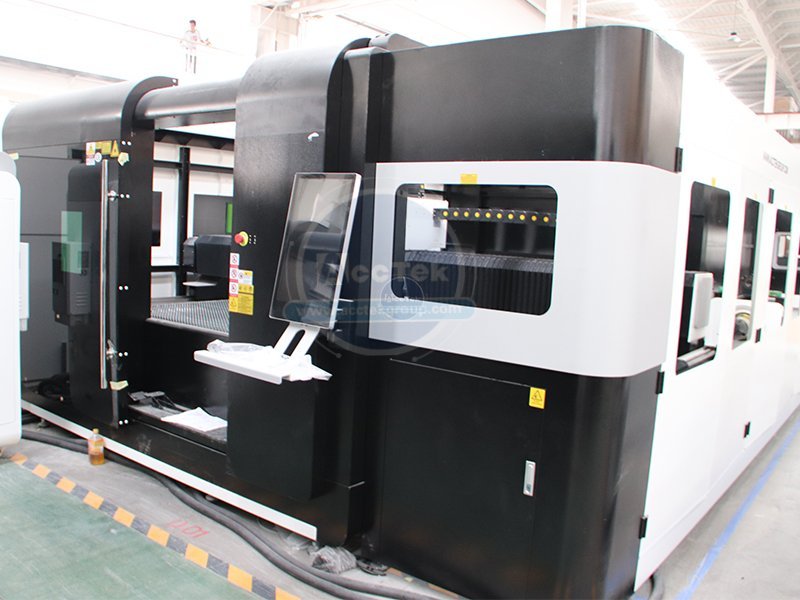

При использовании станков для лазерной резки металла существует множество проблем, включая ошибки в процессе лазерной резки и плохие рез

В чем ошибка станка для лазерной резки металла?

Использование станка для лазерной резки металла сопряжено с множеством проблем, включая ошибки в процессе лазерной резки и плохие результаты лазерной резки. Как возникли эти ошибки? Теперь редактор ответит за вас.

1. Геометрическая погрешность заготовки.

Из-за влияния различных причин поверхность обрабатываемого объекта неровная, и в процессе резки будет выделяться тепло, что делает поверхность тонкой пластинчатой детали легко деформируемой, а из-за неровной поверхности фокусировка лазера это повлияет на положение и идеальное положение поверхности обрабатываемого объекта. Случайные изменения.

2. Толщина резки материала превышает стандартную.

Толщина режущего материала превышает стандартную. Возьмем для примера 3000 Вт, толщина листа, разрезаемого лазерным резаком, меньше 20. Чем тоньше лист, тем легче разрезать.

Чем лучше качество. Если лист будет слишком толстым, лазерным резаком будет сложно разрезать. В случае резки будут ошибки в точности обработки, поэтому необходимо определить коэффициент толщины листа.

3. Подготовка неправильного плана

При обработке волоконным лазерным резаком траектория обработки на сложной криволинейной поверхности соответствует прямым линиям, дугам и т. Д. Между этими подобранными кривыми и фактическими кривыми есть ошибки. Эти ошибки приводят к ошибкам между относительным положением фактического фокуса и поверхности обрабатываемого объекта и идеальным программным положением. А некоторые системы обучения программированию принесут некоторые отклонения.

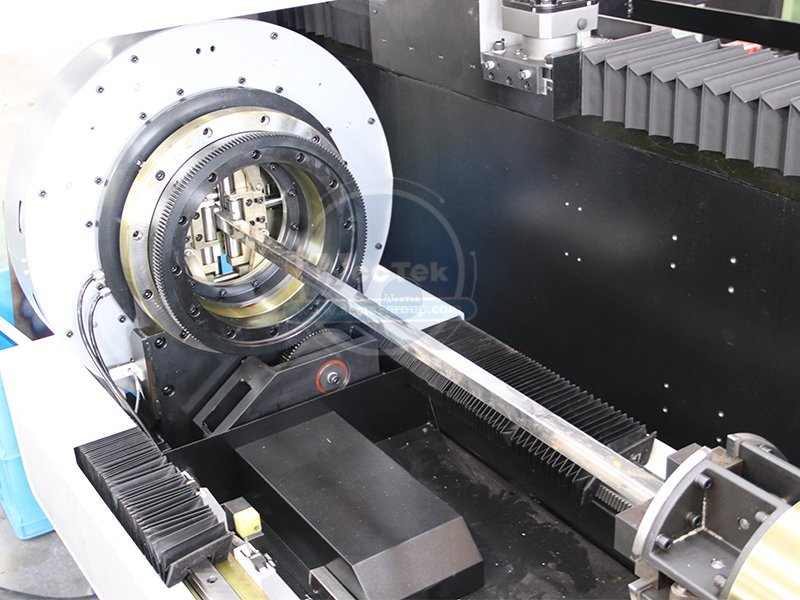

4. Возникновение ошибки положения фокуса при лазерной резке.

В процессе резки волоконным лазерным резаком существует множество факторов, которые вызывают изменение фокусного расстояния и относительного положения поверхности обрабатываемого объекта. Это также связано с обработкой поверхности обрабатываемого продукта, методом зажима заготовки, геометрической погрешностью станка и длиной станка. Деформация временной нагрузки, термическая деформация заготовки во время обработки и другие факторы взаимосвязаны, и эти факторы будут вызывать отклонение положения фокуса лазера от идеального положения (запрограммированного положения).

Эти случайные ошибки неизбежны. Только благодаря онлайн-обнаружению и контролю можно уменьшить количество ошибок, тем самым повысив точность работы резака для волоконного лазера.

На что следует обратить внимание при компоновке станка для лазерной резки волокна?

При использовании лазерного резака мы импортируем подготовленные чертежи в программу, а затем используем программное обеспечение для набора, чтобы расположить рисунки на доске, чтобы лазерный резак мог обрабатывать изделия партиями. Среди них, хотя процесс набора очень короткий, в нем спрятано много знаний. Если макет немного неправильный, это сильно повлияет на режущий эффект всей доски. Итак, давайте перечислим шесть моментов, которые следует отметить в типографике.

1. Угловая плавка

При резке угловой стали на более низкой скорости лазер плавит угол, что вызвано перегревом. В углу образуется небольшой радиус для обеспечения высокоскоростной лазерной резки, предотвращения перегрева и плавления стального листа при резке угла, чтобы получить хорошее качество резки, сократить время резки и повысить производительность.

2. Копланарная резка

Когда две или более частей объединяются в группу, большое количество обычных графических изображений должно максимально разделять одну и ту же сторону. Резка с одной стороны может значительно сократить время резки и сэкономить сырье.

3. Утилизация оставшихся материалов

После резки детали необходимо как можно скорее удалить каркас, как и лишний материал, на рабочем столе оборудования для лазерной резки, чтобы облегчить последующие операции резки. Для оборудования для лазерной резки без устройства автоматической разгрузки оставшийся материал каркаса можно разрезать на мелкие кусочки для быстрого удаления. Во избежание травм от тяжелых и острых кромок оператора.

4. Частичный интервал

В общем, при резке толстых пластин и горячих пластин расстояние между деталями должно быть большим, потому что тепловое воздействие толстых пластин и горячих пластин велико, и при резке острых углов и маленьких людей легко обжечь края, что влияет на качество резки.

5. Лидерская среда

В процессе резки толстого листа, чтобы лучше соединить режущие швы и предотвратить ожоги в начале и конце резки, до и после резки часто вводят переходную линию, которая называется ведущей и хвостовой. Выводы и хвостовые провода бесполезны для самой заготовки, поэтому их следует размещать за пределами заготовки. В то же время провода нельзя устанавливать в острых углах и других местах, где трудно отводить тепло. Соединение между проводом и прорезью должно быть по возможности дугой для использования метода перехода дуги, чтобы машина работала стабильно и во избежание ожогов из-за заклинивания угла.

6. Частичное столкновение

Чтобы максимизировать эффективность производства, многие лазерные резаки работали непрерывно в течение 24 часов, используя автоматические устройства загрузки и разгрузки без участия человека, которые ударяли по режущим частям, вызывая повреждение режущей головки и прерывание производства, что приводило к огромным потерям. Это требует внимания при сортировке:

1 Выберите подходящую траекторию резания в обход режущей части для уменьшения столкновений.

2 Выберите лучший маршрут резки, чтобы сократить время резки.

3 Автоматически или вручную комбинируйте несколько мелких деталей с помощью микрошариков. После резки разобранные детали легко отсоединяются от микровыключателя.

Jinan AccTek Machinery Co.,Ltd

Mail:sales@acctekgroup.com

Tel:13964085002

WhatsApp:13964085002

Copyright © Jinan AccTek Machinery Co.,Ltd