Анализируется процесс лазерной облицовки

![[field:title /]](https://www.acctekgroup.com/templets/youben/images/shijian.png)

![[field:title /]](https://www.acctekgroup.com/templets/youben/images/zuozhe.png)

![[field:title /]](https://www.acctekgroup.com/templets/youben/images/cishu.png)

Тип процесса лазерной облицовки

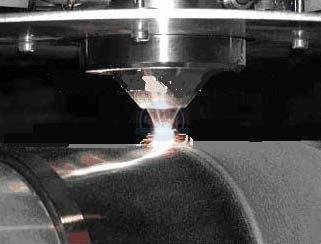

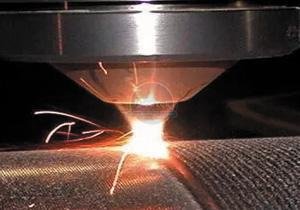

Процесс лазерной облицовки можно разделить на два типа: один является кормлением аддитивного материала перед лазерной обработкой, а именно методом предварительного приготовления порошка; Другой является синхронное кормление материалов во время лазерной обработки, а именно метод синхронного кормления. Порошковая сборная лазерная облицовка представляет собой процесс, в котором материал помещается на поверхность матричного материала заранее, а затем расплавляется с помощью лазерного луча радиационного сканирования. Облицовочный материал можно добавлять в виде порошка, проволоки или пластины, среди которых наиболее часто используется форма порошка. Порошковые пресеты были использованы в большинстве исследований. Основным технологическим процессом лазерной облицовки с предустановленным покрытием является: субстратная облицовка поверхности предварительной обработки, материал предварительного покрытия, подогрев, лазерное таяние и посттумататурная обработка. Синхронный порошок кормления лазерной облицовки используется для направления облицовки материала в лазерный луч, так что как материальное снабжение и лазерной облицовки могут быть завершены в то же время. Облицовочный материал в основном отправляется в виде порошка, иногда в виде проволоки и пластины для синхронного кормления. Для частей с большой площадью облицовки, синхронный метод кормления порошка может быть принято. Этот метод может регулировать количество порошка, и синхронная порошковая подача может работать непрерывно, поэтому эффективность облицовки высока, и она подходит для поверхности лазерной облицовки большого количества деталей в фактическом производстве. Основным технологическим процессом синхронного порошкового кормления лазерной облицовкой является: субстрат поверхностная предлечение, кормление лазерным плавлением, посттомная обработка.

Параметры процесса лазерной облицовки

Параметры процесса лазерной облицовки в основном включают лазерную мощность P, размер пятна (диаметр D или область S), скорость лазерного сканирования V, скорость круга многоканального круга или время остановки многослойной укладки, режим добавления материала покрытия и режим защиты и т.д. Вышеупомянутые технологические параметры являются ключевыми факторами для определения макроскопических механических свойств и микроструктуры лазерного облицовки покрытия. Когда D и V остаются неизменными, с увеличением P, плотность покрытия постепенно уменьшается и пористость постепенно увеличивается. Экспериментальные результаты показывают, что технологические параметры лазерной облицовки сильно различаются с различными типами порошка, количествами и размерами частиц.

(1) Износ сопротивления

Устойчивость к износу лазерного покрытия в основном зависит от свойств, содержания и распределения каждой фазы облицовочного слоя. Сопротивление износа покрытия, состоящего из одного кристалла WC значительно ниже, чем у покрытия, состоящего из литых WC и спеканых частиц WC с одинаковым размером и содержанием частиц. Слой облицовки имеет лучшее сопротивление износу, когда содержание WC одного кристалла составляет 35%, в то время как чрезмерное содержание WC снижает сопротивление износа облицовочного покрытия. Для литых частиц WC, сопротивление износа покрытия увеличивается по мере увеличения содержания. Никель основе самоуправляемого сплава играет роль склеивания в композитном покрытии, что делает покрытие имеют высокую твердость и прочность в то же время, что имеет большое преимущество для улучшения износа сопротивление покрытия. Устойчивость к твердости и износу лазерной облицовки металлоокамарного композитного покрытия связана не только с типом керамической фазы, размером и распределением частиц, но и тесно связана с параметрами лазерной облицовки. Распад WC значительно увеличивает содержание W в кабального металла, что выгодно для улучшения твердости кабального металла. В то же время, чем медленнее скорость сканирования, тем выше скорость разбавления покрытия, и чем выше скорость разбавления, тем ниже микрохотна связующего металла будет.

(2) Коррозионная устойчивость

Качество лазерной облицовки слоя в основном рассматривается с двух аспектов.

1. Исследовать форму, шероховатость поверхности, трещины, поры и скорость разбавления канала облицовки;

2. Является ли она хорошо организована и может обеспечить необходимую производительность.

Кроме того, следует определить типы и распределение химических элементов в поверхностном облицовотельном слое, обратить внимание на анализ того, является ли переходный слой металлургическим склеиваниям, и в случае необходимости следует проводить проверку качества жизни.

Крэк является наиболее сложной проблемой в большой области лазерной облицовки техники. Основной причиной трещины является остаточный стресс в облицовочном слое, включая тепловой стресс, структурный стресс и сдерживающий стресс. В результате быстрого нагрева лазерного луча слой облицовки полностью расплавляется и микро облицовка, слой облицовки и субстратный материал между большим температурным градиентом, в последующем быстром процессе затвердевания градиент температуры образования и разница в тепловом расширении вызвали сокращение слоя облицовки и объема субстрата, и в целом скорость усадки облицовочного слоя больше, чем усадка субстратного материала , слой облицовки окружающей средой (в холодной матрице) ограничения, так что образование напряженного стресса в облицовоть слой. Трещины возникают, когда локальный стресс напряжения превышает предел прочности материала. В самом деле, твердый металл также зависит от структурного стресса, вызванного переходом мартенсической фазы в матричном материале в процессе охлаждения. Однако из-за большой разницы в усадке объема в процессе быстрой затвердевания доминирует влияние теплового стресса.

Кроме того, на образование трещин также влияют многие факторы в процессе облицовки, такие как технологические параметры, облицовотель и матричный материал, толщина слоя облицовки и технология обработки. Лазерное нагревание и скорость охлаждения очень быстро, расплавленный бассейн существует в течение очень короткого времени, так что оксид, сульфид и другие примеси в облицовотельном слое не имеют времени, чтобы быть освобождены, и это легко сформировать источник трещины. Когда слой облицовки затвердевает и кристаллизуется в одно мгновение, дислокация и вакансия при увеличении границ зерна, атомное расположение нерегулярно, дефекты затвердевшей структуры увеличиваются, тепло хрупкость увеличивается, пластика прочность уменьшается, чувствительность крекинга увеличивается, а слой облицовки становится толще.

Jinan AccTek Machinery Co.,Ltd

Mail:sales@acctekgroup.com

Tel:13964085002

WhatsApp:13964085002