Категории лазерной поверхностной обработки

![[field:title /]](https://www.acctekgroup.com/templets/youben/images/shijian.png)

![[field:title /]](https://www.acctekgroup.com/templets/youben/images/zuozhe.png)

![[field:title /]](https://www.acctekgroup.com/templets/youben/images/cishu.png)

Принцип лазерного закалки: лазерный луч нагревает поверхностный слой металла, а быстрое охлаждение повышает его твердость. Преимущество

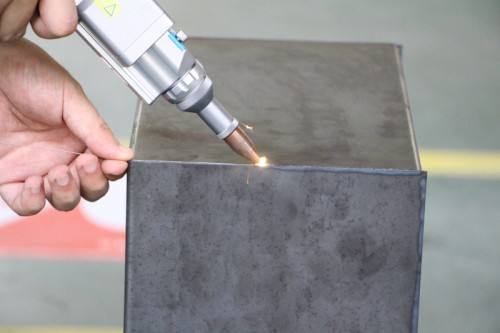

Лазерное закалка

Принцип лазерного закалки: лазерный луч нагревает поверхностный слой металла, а быстрое охлаждение повышает его твердость. Преимущество технологии лазерного утоления в том, что она требует очень мало последующей обработки и может обрабатывать нерегулярные 3D заготовки. Поскольку тепловой ввод очень мал, деформация заготовки очень мала, уменьшается или даже не должна выполнять последующую обработку.

Лазерное закаливание относится к процессу затвердевания поверхностного слоя. Только для железа - на основе материалов, которые можно затвердеть. То есть сталь и чугун с содержанием углерода более 0,2%.

Для того, чтобы затвердеть заготовку, лазерный луч нагревает слой поверхности металла вблизи точки плавления, которая составляет около 900 до 1400 градусов по Цельсию в большинстве случаев. Когда поверхность достигает нужной температуры, лазерный луч покидает это положение и продолжается вперед, непрерывно нагревая поверхность заготовки в новом направлении. При высоких температурах атомы углерода в металлической решетке меняют свое положение (ауститизация). Как только лазерный луч покидает место, окружающий материал быстро охлаждает горячую поверхность. Это явление называется самоукалированием. Из-за быстрого охлаждения металлическая решетка не возвращается к своей первоначальной форме, а производит кутенсит. Мартенсит представляет собой очень твердую металлическую конструкцию. Преобразование в кутензит улучшает твердость материала.

Лазерный луч нагревает поверхностный слой заготовки. Типичные глубины затвердевания поверхности варьируются от 0,1 до 1,5 мм, при этом некоторые материалы достигают 2,5 мм и более. Чем больше глубина затвердевания поверхности, тем больше должен быть окружающий объем, чтобы позволить быстро экспортировать тепло, чтобы затвердевшая область могла охлаждаться достаточно быстро. Процесс лазерного закалки требует лишь относительно небольшой плотности мощности. В то же время, заготовка должна быть обрабатываема на той же плоскости. Таким образом, лазерный луч должен быть в состоянии светить на как можно большие плоскости, как это возможно. Поверхность квадрата широко используется в настоящее время. Аналогичным образом, сканирующий зеркальный набор используется в процессе лазерного закалки для перемещения лазерного луча кругового пятна взад и вперед очень быстро. На поверхности заготовки образуется линия с в основном однородной плотностью мощности. Может быть создана упрочная дорожка шириной до 60 мм. Подшипник возле вала турбокомпрессора, как показано выше, был закаленным лазером.

(Лазерная облицовка)

Для того, чтобы улучшить сопротивление износа материала или изменить поверхность, используется лазерное покрытие. Используя лазерную систему облицовки, поверхность существующего заготовки может быть покрыта золотым покрытием с тем же качеством, что и литье. Нет потери массы, нет уплотнения, нет пор и нет трещин.

Технология лазерного покрытия сделана очень просто с помощью лазерной системы облицовки: на подготовленной поверхности бассейн генерируется лазерной облицовкой. Порошковый материал распыляется на поверхность через сопло, и когда новый материал затвердел, начинается следующий слой сварки или начинается следующая обработка.

Общая система лазерной облицовки состоит из трех основных функциональных агрегатов: порошковой конвейерной, порошковой конвейерной линии и зеркального набора с порошковым соплом. Порошковый конвейер представляет собой подвижный агрегат, который находится рядом с лазерной обработкой машины. Смесь порошкового газа из нескольких контейнеров смешивается с порошковым потоком в порошковом конвейере и направляется в порошковое сопло с точно установленной скоростью потока. Интегрированная система датчиков обеспечивает высокое качество покрытия материалов в любое время.

Jinan AccTek Machinery Co.,Ltd

Mail:sales@acctekgroup.com

Tel:13964085002

WhatsApp:13964085002

Copyright © Jinan AccTek Machinery Co.,Ltd